MEDIDORES DE CAUDAL EN TUBERÍAS

Los fluidos están presentes en la mayoría de los procesos industriales, ya sea porque intervienen en forma directa en el proceso de producción o porque pertenecen a los circuitos secundarios necesarios. Sea por la razón que sea, los fluidos están ahí y, por tanto, hay que controlarlos, para lo que es necesario saber en todo momento cuáles son las principales características de los fluidos, que pueden variar mucho de una aplicación a otra. En el mercado existe una gran variedad de medidores, tanto desde el punto de vista de tamaños y rangos de operación como de principios de funcionamiento. Esto es debido a que se intenta conseguir la máxima precisión para la mayor cantidad de aplicaciones.

1. TUBO VENTURIMETRO

Es un tipo de boquilla especial, seguido de un cono que se ensancha gradualmente, accesorio que evita en gran parte la pérdida de energía cinética debido al rozamiento. Es por principio un medidor de área constante y de caída de presión variable. En la figura se representa esquemáticamente un medidor tipo Venturí.

La función básica de este medidor consiste en producir un estrangulamiento en la sección transversal de la tubería, el cual modifica las presiones, con la medición de este cambio es posible conocer el gasto que circula por la sección, el estrangulamiento de esta es muy brusco, pero la ampliación hasta la sección original es gradual. Generalmente es una pieza fundida que consta de (1) una porción aguas arriba, la cual tiene el mismo tamaño de la tubería, tiene un revestimiento en bronce y contiene un anillo piezométrico para medir la presión estática; (2) en una región cónica convergente, (3) una garganta cilíndrica con un revestimiento en bronce que contiene un anillo piezométrico y (4) una región cónica gradualmente divergente que desemboca en una sección cilíndrica del tamaño de la tubería. Un manómetro diferencial conecta los dos anillos piezométricos. El precio de este se dispara, pudiendo llegar a un costo 20 veces superior a un diafragma. Para obtener resultados acertados este medidor debe ser precedido de una tubería recta con una longitud de por lo menos 10 diámetros.

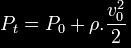

1. La ecuación de la energía y la ecuación de continuidad pueden utilizarse para derivar la relación a través de la cual podemos calcular la velocidad del flujo. Utilizando las secciones 1 y 2 en la formula 2 como puntos de referencia, podemos escribir las siguientes ecuaciones:

(1)

Q = A1v1 = A2v2 (2)

Estas ecuaciones son válidas solamente para fluidos incomprensibles, en el caso de los líquidos. Para el flujo de gases, debemos dar especial atencióna la variación del peso gespecífico con la presión. La reducción algebraica de las ecuaciones 1 y 2 es como sigue:

Se pueden llevar a cabo dos simplificaciones en este momento. Primero, la diferencia de elevación (z1-z2) es muy pequeña, aun cuando el medidor se encuentre instalado en forma vertical. Por lo tanto, se desprecia este termino. Segundo, el termino hl es la perdida de la energía del fluido conforme este corre de la sección 1 a la sección 2.

El valor hl debe determinarse en forma experimental. Pero es más conveniente modificar la ecuación (3) eliminando h1 e introduciendo un coeficiente de descarga C:

La ecuación (4) puede utilizarse para calcular la velocidad de flujo en la garganta del medidor. Sin embargo, usualmente se desea calcular la velocidad de flujo del volumen.

Puesto que , tenemos:

El valor del coeficiente C depende del número de Reynolds del flujo y de la geometría real del medidor. La siguiente figura muestra una curva típica de C Vs número de Reynolds en la tubería principal.

La referencia 3 recomienda que C = 0.984 para un Tubo Vénturi fabricado o fundido con las siguientes condiciones:

La referencia 3, 5 y 9 proporcionan informaciónextensa sobre la selección adecuada y la aplicación de los Tubos de Venturi.

La ecuación (14-5) se utiliza para la boquilla de flujo y para el orificio, así como también para el Tubo de Venturi.

2. MEDIDOR DE ORIFICIO

El medidor de Orificio es un elemento más simple, consiste en un agujero cortado en el centro de una placa intercalada en la tubería. El paso del fluido a través del orificio, cuya área es constante y menor que la sección transversal del conducto cerrado, se realiza con un aumento apreciable de la velocidad (energía cinética) a expensa de una disminución de la presión estática (caída de presión). Por esta razón se le clasifica como un medidor de área constante y caída de presión variable.

3. TUBO DE PITOT

Es uno de los medidores más exactos para medir la velocidad de un fluido dentro de una tubería. El equipo consta de un tubo cuya abertura está dirigida agua arriba , de modo que el fluido penetre dentro de ésta y suba hasta que la presión aumente lo suficiente dentro del mismo y equilibre el impacto producido por la velocidad. El Tubo de Pitot mide las presiones dinámicas y con ésta se puede encontrar la velocidad del fluido, hay que anotar que con este equipo se puede verificar la variación de la velocidad del fluido con respecto al radio de la tubería (perfil de velocidad del fluido dentro de la tubería).

Mide la velocidad del flujo en un punto del fluido, consta de un hueco alineado con el flujo que se aproxima y está cerrado por uno de sus extremos con un tapón redondo que tiene un pequeño orificio en la línea central del tubo. El fluido dentro del tubo Pitot es estacionario, en tanto que el que se aproxima fluye alrededor de este. Una partícula de fluido que se mueve a lo largo de la línea de corriente, que coincide con el eje del tubo Pitot, alcanza el reposo al acercarse a la punta del tubo Pitot (S), debido a que debe dividirse y pasar por ambos lados del tubo. Al entrar momentáneamente en reposo, la presión del fluido se eleva a un valor Ps el cual se conoce como presión de estancamiento y se relaciona con la velocidad del tubo corriente arriba. La presión del flujo estacionario en el interior del tubo Pitot es igual a la presión de estancamiento del flujo externo con el que está en contacto a través del pequeño orificio localizado en el punto de estancamiento S del tubo.

4. ROTAMETROS

Es un medidor de caudal en tuberías de área variable, de caída de presión constante. El Rotámetro consiste de un flotador (indicador) que se mueve libremente dentro de un tubo vertical ligeramente cónico, con el extremo angosto hacia abajo. El fluido entra por la parte inferior del tubo y hace que el flotador suba hasta que el área anular entre él y la pared del tubo sea tal, que la caída de presión de este estrechamiento sea lo suficientemente para equilibrar el peso del flotador. El tubo es de vidrio y lleva grabado una escala lineal, sobre la cual la posición del flotador indica el gasto o caudal.

Los rotametros, flowmeters, del tipo area variable, son instrumentos diseñados para la medición y control de caudales, gases y líquidos. Fabricamos caudalímetros desde 1 ml/h hasta 1000000 lts/min. La unidad de lectura vendrá especificada en la unidad de preferencia del usuario (lts/h, g/min, mtr^3/h, scfh, lbm/min, scfm, etc, etc), es decir, lectura directa de caudal.

Rangos operacionales diponibles: desde 0,5 ltrs/h de agua (0,01 mtr^3/h de aire), para tuberías de diametro 1/4" NPT, hasta 100000 ltrs/h de agua (3000 mtrs^3/h de aire) para tuberías de diametro 4". Para diametros de tubería mayores de 3", caudales hasta 10000000 ltrs/min, se usará el medidor de flujo de tipo area variable modelo "push botton".

Aquí se presenta un modelo de las especificaciones técnicas de un Rotámetro:

El tubo medidor del tipo pyrex, está protegido por una carcasa protectora de acero inoxidable calidad 316.

EL flotador medidor se desplaza verticalmente a lo largo de una varilla guía, razón por la cual pueden ser utilizados para medir fluidos de una alta viscosidad.

Rotametros de seguridad con fabricación especial y a requerimientos específicos están disponibles.

Los materiales usados son:

Tubo medidor en vidrio borosilicato tipo pyrex.

Conectores y partes internas en acero inoxidable 316.

O-rines y empaques en teflón

La longitud de la escala medidora se ofrece en variados tamaños: 230 mm, 330 mm, 100 mm, etc.

La precisión es del 2% en full escala.

5. MEDIDORES DE DESPLAZAMIENTO POSITIVO

Son el fundamento o la base de muchos elementos de control. El medidor de desplazamiento positivo es un instrumento sensible al flujo. Este responde a variaciones en el valor del flujo y responde a señales mecánicas correspondiente a la rotación del eje. Se aplican en las siguientes circunstancias: donde se encuentre un flujo grande, donde se requiere una respuesta directa al valor de la variación del flujo y donde la acción mecánica es necesaria.

DIAFRAGMA:

Consiste en una placa con un orificio que se interpone en la tubería. Como resultado de esta obstrucción existe una pérdida de carga, que es la que se mide por comparación con una sonda aguas arriba y otra aguas debajo de la instalación. Este tipo de medidor es utilizado en tuberías donde se permita una gran pérdida de energía. El cambio de área que se genera al colocar el diafragma, provoca un estrangulamiento de la sección, lo que da lugar a un cambio de presiones antes y después del diafragma, cuyo valor determina el gasto en la sección.

Utilizados en tuberías donde se permita una gran pérdida de energía para efectuar el aforo.

TOBERAS:

En este medidor al igual que en el diafragma, se dispone de una toma de presión anterior y otra posterior, de manera que se puede medir la presión diferencial. La tobera permite caudales muy superiores a los que permite el diafragma (del orden de 60% superiores). Se utilizan en el caso de tuberías con diámetros mayores de 30cm.

.

AFORADOR DE CODO:

Es uno de los medidores de caudal mas simple, las aberturas piezométricas en el lado interno y externo del codo se conectan a un manómetro diferencial. Debido a la fuerza centrífuga en la curva, la diferencia de presiones está relacionada con el caudal. Una longitud recta de apaciguamiento debe preceder el codo, y para resultados mas exactos el medidor debería calibrarse in situ. Debido a que la mayoría de las tuberías tienen un codo este puede utilizarse como medidor. Después de la calibración los resultados son tan confiables como los obtenidos con los dispositivos anteriormente mencionados.

ANNUBAR:

Es una mejora del tubo pitot, y se basa en medir la presión estática y la total. Con la diferencia que se obtiene la velocidad del fluido, y conociendo la sección se obtiene el caudal.

Los Diafragmas, Toberas, y los tubos venturi se basan en cambiar el perfil de la vena fluida y, por consiguiente, su velocidad y presión; en cambio tanto los tubos Pitot como los Annubar se basan en introducir un sensor dentro de la tubería, intentando que no afecten la vena fluida.

BOQUILLA O TOBERA DE FLUJO

Es una contracción gradual de la corriente de flujo seguida de una sección cilíndrica recta y corta. Debido a la contracción pareja y gradual, existe una pérdida muy pequeña. A grandes valores de Reynolds (106) C es superior a 0.99.

La tobera de flujo, es un instrumento de medición que permite medir diferencial de presiones cuando la relación de ß, es demasiado alta para la placa orificio, esto es, cuando la velocidad del flujo es mucho mayor y las pérdidas empiezan a hacerse notorias.

Luego, al instalar un medidor de este tipo se logran mediciones mucho más exactas. Además este tipo de medidor es útil para fluidos con muchas partículas en suspensión o sedimentos, su forma hidrodinámica evita que sedimentos transportados por el fluido queden adheridos a la tobera.

Boquilla o tobera de flujo.

La instalación de este medidor requiere que la tubería donde se vaya a medir caudal, este en línea recta sin importar la orientación que esta tenga.

Recuperación de la presión:La caída de presión es proporcional a la pérdida de energía. La cuidadosa alineación del tubo Venturi y a expansión gradual larga después de la garganta provoca un muy pequeño exceso de turbulencia en la corriente de flujo. Por lo tanto, la pérdida de energía es baja y la recuperación de presión es alta. La falta de una expansión gradual provoca que la boquilla tenga una recuperación de presión más baja, mientras que la correspondiente al orificio es aún más baja. La mejor recuperación de presión se obtiene en el tubo de flujo.

FLUXOMETRO DE TURBINA

El fluido provoca que el rotor de la turbina gire a una velocidad que depende de la velocidad de flujo. Conforme cada una de las aspas de rotor pasa a través de una bobina magnética, se genera un pulso de voltaje que puede alimentarse de un medidor de frecuencia, un contador electrónico u otro dispositivo similar cuyas lecturas puedan convertirse en velocidad de flujo. Velocidades de flujo desde 0.02 L/min hasta algunos miles de L/min se pueden medir con fluxómetros de turbina de varios tamaños.

FLUXOMETRO DE VORTICE

Una obstrucción chata colocada en la corriente del flujo provoca la creación de vortices y se derrama del cuerpo a una frecuencia que es proporcional a la velocidad del flujo. Un sensor en el fluxometro detecta los vortices y genera una indicación en la lectura del dispositivo medidor.

Esta figura muestra un bosquejo del fenómeno de derramamiento de vortice. La forma del cuerpo chato, también llamada elemento de derramamiento de vortice, puede variar de fabricante a fabricante. Conforme el flujo se aproxima a la cara frontal del elemento de derramamiento, este se divide en dos corrientes. El fluido cerca del cuerpo tiene una velocidad baja en relación con la correspondiente en las líneas de corrientes principales.

La diferencia en velocidad provoca que se generen capas de corte las cuales eventualmente se rompen en vortices en forma alternada sobre los dos lados del elemento de derramamiento. La frecuencia de los vortices creados es directamente proporcional a la velocidad del flujo y, por lo tanto, a la frecuencia del flujo del volumen.

Unos sensores colocados dentro del medidor detectan las variaciones de presión alrededor de los vortices y generan una señal de voltaje que varia a la misma frecuencia que la de derramamiento del vortice. La señal de salida es tanto un cadena de pulsos de voltaje como una señal analógica de cd (corriente directa). Los sistemas de instrumentaciónestándar con frecuencia utilizan una señal analógica que varia desde 4 hasta 20 mA cd (miliamperes de cd). Para la salida de pulso el fabricante proporciona un fluxometro de factor-K que indica los pulsos por unidad de volumen a través del medidor.

Los medidores de vortice pueden utilizarse en una amplia variedad de fluidos incluyendo líquidos sucios y limpios, así como gases y vapor.

FLUXOMETRO ELECTROMAGNÉTICO

Su principio de medida esta basado en la Leyde Faraday, la cual expresa que al pasar un fluido conductivo a través de un campo magnético, se produce una fuerza electromagnética (F.E.M.), directamente proporcional a la velocidad del mismo, de donde se puede deducir también el caudal.

Está formado por un tubo, revestido interiormente con material aislante. Sobre dos puntos diametralmente opuestos de la superficie interna se colocan dos electrodos metálicos, entre los cuales se genera la señal eléctrica de medida. En la parte externa se colocan los dispositivos para generar el campo magnético, y todo se recubre de una protección externa, con diversos grados de seguridad.

El flujo completamente sin obstrucciones es una de las ventajas de este medidor. El fluido debe ser ligeramente conductor debido a que el medidor opera bajo el principio de que cuando un conductor en movimiento corta un campo magnético, se induce un voltaje.

Los componentes principales incluyen un tubo con un material no conductor, dos bobinas electromagnéticas y dos electrodos, alejados uno del otro, montados a 180° en la pared del tubo. Los electrodos detectan el voltaje generado en el fluido. Puesto que le voltaje generado es directamente proporcional a la velocidad del fluido, una mayor velocidad de flujo genera un voltaje mayor. Su salida es completamente independiente de la temperatura, viscosidad, gravedad específica o turbulencia. Los tamaños existentes en el mercado van desde 5 mm hasta varios metros de diámetro.

FLUXOMETRO DE ULTRASONIDO

Consta de unas Sondas, que trabajan por pares, como emisor y receptor. La placa piezo-cerámica de una de las sondas es excitada por un impulso de tensión, generándose un impulso ultrasónico que se propaga a través del medio líquido a medir, esta señal es recibida en el lado opuesto de la conducción por la segunda sonda que lo transforma en una señal eléctrica.

El convertidor de medida determina los tiempos de propagación del sonido en sentido y contrasentido del flujo en un medio líquido y calcula su velocidad de circulación a partir de ambos tiempos. Y a partir de la velocidad se determina el caudal que además necesita alimentación eléctrica.

Hay dos tipos de medidores de flujo por ultrasonidos:

· DOPPLER: Miden los cambios de frecuencia causados por el flujo del líquido. Se colocan dos sensores cada uno a un lado del flujo a medir y se envía una señal de frecuencia conocida a través del líquido. Sólidos, burbujas y discontinuidades en el líquido harán que el pulso enviado se refleje, pero como el líquido que causa la reflexión se está moviendo la frecuencia del pulso que retorna también cambia y ese cambio de frecuencia será proporcional a la velocidad del líquido.

· TRÁNSITO: Tienen transductores colocados a ambos lados del flujo. Su configuración es tal que las ondas de sonido viajan entre los dispositivos con una inclinación de 45 grados respecto a la dirección de flujo del líquido.

La velocidad de la señal que viaja entre los transductores aumenta o disminuye con la dirección de transmisión y con la velocidad del líquido que está siendo medido Tendremos dos señales que viajan por el mismo elemento, una a favor de la corriente y otra en contra de manera que las señales no llegan al mismo tiempo a los dos receptores.

Se puede hallar una relación diferencial del flujo con el tiempo transmitiendo la señal alternativamente en ambas direcciones. La medida del flujo se realiza determinando el tiempo que tardan las señales en viajar por el flujo.

Características

· Temperatura ambiente 0º 55º

· Temperatura de almacenamiento -20º 150º

· Humedad <80%

· Temperatura del líquido 20º 150º

· Máx. presión de conexión 25 bar

· Las medidas no se ven afectadas por la presencia de sustancias químicas, partículas contaminantes..

· Tienen un alto rango dinámico

· Diseño compacto y pequeño tamaño

· Costes de instalación y mantenimiento pequeños

· Las medidas son independientes de la presión y del líquido a medir

· No se producen pérdidas de presión debido al medidor

· No hay riesgos de corrosión en un medio agresivo

· Aunque el precio no es bajo, sale rentable para aplicaciones en las que se necesite gran sensibilidad (flujos corporales) o en sistemas de alta presión.

· Operan en un gran rango de temperaturas (-10º a 70º) (-30º 180º)[3]dependiendo del sensor y se ofrece la posibilidad de comprar sensores con características especiales para aplicaciones concretas.

· Las medidas son no invasivas (especialmente importantes cuando hablamos del cuerpo humano)

· Ofrecen una alta fiabilidad y eficiencia

ESTOS SON ALGUNOS DE LOS LOS MEDIDORES DE CAUDAL QUE SE PUEDEN ENCONTRAR EN EL MERCADO

Sensor de caudal con ruedas de paleta:

se utiliza cuando los datos sobre el caudal deben trasmitirse como salida de impulsos. este sensor contiene un transductor que trasmite una señal de 0-100Hz. La señal de la salida es linealmente proporcional al caudal. Este medidor funciona en medios como: el agua y líquidos de baja viscosidad

Sensor de caudal de turbina:

La alta precisión es la característica principal de este sensor. Mide con precisión el caudal de los líquidos transparentes sobre una amplia gama de caudales. Este medidor puede instalarse en cualquier orientación deseada siempre y cuando se tenga cuidado de mantener el medidor lleno de líquido. El movimiento del líquido a través del medidor provoca la rotación de la turbina. Un sensor de proximidad externo detecta la rotación de la turbina sondeando el movimiento de las partículas. La rotación de la turbina es lineal con respecto al caudal. La pantalla y módulo de control convierten la señal del impulso en un número visualizado, este medidor presenta una tolerancia en cuanto a viscosidad a la de fluidos similares al agua.

Medidor de caudal con fuelles de paleta:

este tipo de disposición es ideal para utilizarse en aplicaciones donde la suciedad y los contaminantes de granos sólidos son una gran preocupación. Este dispositivo opera de la siguiente forma: el caudal provoca que la paleta (1) sea desviada en la dirección del caudal contra la fuerza de un resorte (2). Un fuelle (3) fabricado de bronce (o de preferencia acero inoxidable), aísla en forma hermética el medio de la sección de medición. El movimiento de la paleta (1) se transmite directamente a un indicador (4) , este indica el caudal o la trasmite a un condicionador de señales. Un microinterruptor (6) y una lámpara indicadora (7) se activan cuando se alcanza el punto de referencia. La lámpara se acciona cuando el caudal está por debajo del punto de referencia. Las unidades están disponibles para instalación en línea de tuberías ya sea con extremos roscados o bridados.

Medidor de caudal magnético:

es utilizado en el análisis de líquidos difíciles y fangos, este medidor es un tubo hueco forrado con varios eléctrodos periféricos metálicos. puesto que los eléctrodos sobresalen de manera insignificante en las paredes de la tubería del medidor, el medidor está casi totalmente libre en su interior, esto ayuda a hacer que este medidor sea adecuado para líquidos que varían desde lodos de alcantarilla hasta una gran variedad de aplicaciones químicas.

Sensor de caudal térmico compacto:

utiliza el principio calorimétrico para monitorear en forma continua el caudal tanto de medios viscosos como de no viscosos. La velocidad del caudal se transmite por medio de una salida mientras que un interruptor opcional proporciona la función de alarma. La capacidad de transmisión se hace posible gracias al alto grado de estabilidad de temperatura proporcionado por su diseño. La integración de las funciones de calefacción y medición permite a la sonda estar estructurada en una superficie sencilla, continua y libre de salientes. La ausencia de salientes evita que los contaminantes se acumulen en la punta de la sonda.

Medidor de caudal bridado: este dispositivo funciona con el principio de área variable, es ideal para aplicaciones difíciles en las que se requiera una operación a alta presión o una pérdida de baja presión. Su diseño está disponible en acero. En la configuración estándar es un medidor puramente mecánico.

Medidor de caudal de presión diferencial:

estos medidores están diseñados para aplicaciones en ambientes difíciles, la falta de sensibilidad ante campos magnéticos y la capacidad de resistir grandes presiones excesivas sin daños, se combinan para hacer de este un instrumento resistente. Es de fácil uso, fácil lectura y fácil mantenimiento, se puede utilizar en tuberías horizontales o verticales. Este dispositivo determina el caudal mediante la medición de la pérdida de presión a través de un orificio calibrado.

Medidor de caudal de masa electrónico:

mide caudales de gas, en contraste con la mayoría de otros dispositivos de dosificación de caudal volumétrico, este medidor no necesita corrección de presión o temperatura. Esto hace que la unidad sea ideal para una amplia variedad de aplicaciones de caudal de gas, incluyendo el control de procesos generales, el caudal en sistemas de vacío, la prueba de fugas, y la calibración del caudal. Se encuentra disponible en aluminio o acero inoxidable, con o sin una pantalla digital.

Totalizador mecánico:

este se puede ser muy funcional en las aplicaciones de dosificación que impliquen agua con temperaturas de 35ºF a 194ºF . el indicador estilo contador con rotación de 360º y un mecanismo acoplado magnéticamente ofrece una solución confiable. Se utiliza para control de dosificación en planta, monitoreo de filtros, sistemas de irrigación, maquinaria industrial.

DISPOSITIVOS PARA MEDIR CAUDAL Y VELOCIDAD EN CANALES ABIERTOS

1. MOLINETE

Una determinación más exacta de la velocidad se puede obtener utilizando un molinete. En la Figura 21 se ilustran los dos principales tipos de molinete. El de tipo de taza cónica gira sobre un eje vertical y el de tipo hélice gira sobre un eje horizontal. En ambos casos la velocidad de rotación es proporcional a la velocidad de la corriente; se cuenta el número de revoluciones en un tiempo dado, ya sea con un contador digital o como golpes oídos en los auriculares que lleva el operador. En las corrientes superficiales se montan pequeños molinetes sobre barras que sostienen operarios que caminan por el agua (Fotografía 23). Cuando hay que medir caudales de una avenida en grandes ríos, las lecturas se toman desde un puente o instalando un cable suspendido por encima del nivel máximo de la avenida; el molinete se baja por medio de cables con pesas para retenerlo contra la corriente del río.

a) tipo taza cónica

b) tipo hélice

Un molinete mide la velocidad en un único punto y para calcular la corriente total hacen falta varias mediciones. El procedimiento consiste en medir y en trazar sobre papel cuadriculado la sección transversal de la corriente e imaginar que se divide en franjas de igual ancho como se muestra en la Figura 22. La velocidad media correspondiente a cada franja se calcula a partir de la media de la velocidad medida a 0,2 y 0,8 de la profundidad en esa franja. Esta velocidad multiplicada por la superficie de la franja da el caudal de la franja y el caudal total es la suma de las franjas. El Cuadro 2 muestra cómo se efectuarán los cálculos con respecto a los datos indicados en la Figura 22. En la práctica, se utilizarían más franjas que el número indicado en la Figura 22 y en el Cuadro 2. Para aguas poco profundas se efectúa una única lectura a 0,6 de la profundidad en lugar de la media de las lecturas a 0,2 y 0,8.

2. Vertederos de pared aguda

Los dos tipos más comunes son el vertedero triangular (con escotadura en V) y el vertedero rectangular. Debe haber una poza de amortiguación o un canal de acceso aguas arriba para calmar cualquier turbulencia y lograr que el agua se acerque al vertedero lenta y suavemente. Para tener mediciones precisas el ancho del canal de acceso debe equivaler a ocho veces al ancho del vertedero y debe extenderse aguas arriba 15 veces la profundidad de la corriente sobre el vertedero. El vertedero debe tener el extremo agudo del lado aguas arriba para que la corriente fluya libremente . A esto se denomina contracción final, necesaria para aplicar la calibración normalizada.

Para determinar la profundidad de la corriente a través del vertedero, se instala un medidor en la poza de amortiguación en un lugar en el que se pueda leer fácilmente. El cero del medidor fija el nivel en el punto más bajo de la escotadura. El medidor debe instalarse bastante detrás de la escotadura para que no se vea afectado por la curva de descenso del agua a medida que el agua se acerca a la misma.

Corriente libre y corriente sumergida sobre un vertedero de pared aguda

CORRIENTE LIBRE

CORRIENTE SUMERGIDA

Corriente libre con contracción final y corriente controlada con contracción en el vertedero en un canal

vertedero con escotadura en V de 90°

Vertedero con escotadura rectangular

Los vertederos con pared aguda deben tener el extremo agudo aguas arriba

Los vertederos con escotadura en V son portátiles y sencillos de instalar de manera temporal o permanente. La forma en V significa que son más sensibles a un caudal reducido, pero su ancho aumenta para ajustarse a caudales mayores. El ángulo de la escotadura es casi siempre de 90°, pero se dispone de diagramas de calibración para otros ángulos, 60°, 30° y 15°, cuando es necesario aumentar la sensibilidad. En el Cuadro 4 Figuran los valores del caudal a través de pequeños vertederos con escotadura en V de 90°.

Para caudales mayores el vertedero rectangular es más adecuado porque el ancho se puede elegir para que pase el caudal previsto a una profundidad adecuada. En el Cuadro 5 se indican los caudales por metro de longitud de la cresta, por lo que se puede aplicar a los vertederos rectangulares de cualquier tamaño.

3. Vertederos de pared ancha

En las corrientes o ríos con gradientes suaves, puede resultar difícil instalar vertederos con pared aguda que requieren un rebose libre de aguas abajo. La otra posibilidad está constituida por los vertederos que pueden funcionar parcialmente sumergidos. Sirva de ejemplo el vertedero triangular del Departamento de Agricultura de los Estados Unidos representado en las Fotografías 24 y 25. Se trata de un vertedero casi normalizado en el sentido de que se dispone de tablas de aforo (USDA 1979), pero el aforo está influido por la velocidad de llegada y la calibración debe verificarse por medio de mediciones efectuadas con un molinete. Otro ejemplo, que podría igualmente denominarse aforador o vertedero, se indica en la Fotografía 26 y requiere igualmente la calibración con un molinete.

Un vertedero Cipolletti

Un vertedero compuesto

4. El canal de aforo Parshall

Llamado así por el nombre del ingeniero de regadío estadounidense que lo concibió, se describe técnicamente como un canal venturi o de onda estacionaria o de un aforador de profundidad crítica. Sus principales ventajas son que sólo existe una pequeña pérdida de carga a través del aforador, que deja pasar fácilmente sedimentos o desechos, que no necesita condiciones especiales de acceso o una poza de amortiguación y que tampoco necesita correcciones para una sumersión de hasta el 70%. En consecuencia, es adecuado para la medición del caudal en los canales de riego o en las corrientes naturales con una pendiente suave.

. El aforador está constituido por una sección de convergencia con un piso nivelado, una garganta con un piso en pendiente hacia aguas abajo y una sección de divergencia con un piso en pendiente hacia aguas arriba. Gracias a ello el caudal avanza a una velocidad crítica a través de la garganta y con una onda estacionaria en la sección de divergencia.

Con un flujo libre el nivel del agua en la salida no es lo bastante elevado como para afectar el caudal a través de la garganta y, en consecuencia, el caudal es proporcional al nivel medido en el punto especificado en la sección de convergencia La relación del nivel del agua aguas abajo) con el nivel aguas arriba Ha se conoce como el grado de sumersión; una ventaja del canal de aforo Parshall es que no requiere corrección alguna hasta un 70% de sumersión. Si es probable que se produzca un grado de sumersión mayor, Ha y Hb deben registrarse,

La dimensión de los aforadores con un ancho de garganta de uno a ocho pies. Los caudales de un aforador de un pie. Los manuales citados en la sección Otras obras de consulta dan dimensiones y Cuadros de aforo para aforadores menores o mayores y factores de corrección para una sumersión superior al 70%.

Para fabricar los canales de aforo Parshall se han utilizado muy diversos materiales. Se pueden prefabricar a partir de láminas de metal o madera o se pueden construir sobre el terreno con ladrillo y argamasa utilizando un armazón de metal prefabricado para garantizar mediciones exactas Si hacen falta varios aforadores, se pueden moldear en hormigón empleando tableros reutilizables. Se pueden tomar medidas eventuales de la profundidad del caudal a partir de un puesto de aforo establecido en el muro del canal o, si se requieren registros constantes, es posible instalar en una poza de amortiguación colocada en una situación específica un registrador de flotante.

Canal de aforo Parshall (dibujado a partir de Scott y Houston 1959)

5. Aforadores en H

El Servicio de Conservación de Suelos del Departamento de Agricultura de los Estados Unidos diseñó un grupo de aforadores especiales denominados aforadores H para medir los caudales con exactitud y continuidad a partir de parcelas de escorrentía o de pequeñas cuencas experimentales. Los requisitos del diseño eran que el aforador debería medir caudales escasos con exactitud, pero tener también una buena capacidad para caudales elevados, y que no necesitara una poza de amortiguación. Otro requisito consistía en que pudiera dar paso a una escorrentía que contuviera una fuerte carga de sedimentos. La solución práctica que se encontró en los Estados Unidos como para la construcción de canales de aforo Parshall fue dar las especificaciones originales en pies y utilizar las conversiones métricas para el caudal (Bos 1976).

Existen tres tipos de aforadores en H. El más pequeño (HS) puede registrar caudales de hasta 22 l/s, el tipo normal (H) puede medir caudales de hasta 2,36 m³/s y el mayor (HL) caudales de hasta 3,32 m³/s. Cada tipo se puede construir en diversas dimensiones que se determinan por la profundidad máxima del caudal (D); las dimensiones de fabricación se dan como proporciones de D, pero las proporciones de los lados del aforador, son diferentes para cada uno de los tres tipos HS, H y HL.

El tipo HS se puede construir en cuatro dimensiones, de 0,4 a 1,0 pie, el tipo H en ocho dimensiones de 0,5 a 4,5 pies y el tipo HL en dos dimensiones, de 3,5 y 4,0 pies. Existen, por tanto, 14 posibles especificaciones de fabricación y 14 tablas de calibración diferentes se dan las dimensiones del tipo H y en el Cuadro 8 la calibración del tipo H de la dimensión de 1,5 pies (0,457 m).

6. Aforador del Washington State College (WSC)

Este es otro aforador de profundidad crítica de un diseño similar al Parshall, que resulta particularmente útil como aforador portátil para mediciones eventuales de pequeños caudales en corrientes o canales sin revestir (Chamberlain 1952). Se puede prefabricar en fibra de vidrio o en láminas finas de metal e instalarse en unos pocos minutos.

Existen muchas versiones de mayor tamaño y variaciones del principio del aforador de Washington. Por lo común se suelen construir in situ en lugar de prefabricarse y son particularmente útiles para corrientes rápidas de montaña (Goodell 1950) o en condiciones semitropicales en las que pueden ocurrir inundaciones repentinas con mucha carga (Gwinn 1964). Una dimensión intermedia de un aforador de tipo Washington, diseñado para ser utilizado en Nuevo México, puede medir caudales de hasta 6 m³/s con un fuerte arrastre de fondo (Aldon y Brown 1965). No existen aforadores estandarizados y se tienen que calibrar utilizando el método velocidad/superficie examinado en la sección Método velocidad/superficie.

Vertederos de labio fino:

Son unas placas de material plástico que se colocan verticalmente en el canal y que lo abarcan en toda su anchura. Su uso principal es el de medir el caudal que circula por el canal. Se dispone de diferentes geometrías de vertederos: plano (aireado y no aireado), triangular, rectangular y trapezoidal. La instalación de estos elementos conlleva dos pasos: fijación del porta-vertedero al fondo del canal, y la fijación del vertedero seleccionado al porta-vertedero.